Por experiencia podemos decir que en general, el componente hidráulico sobre el cual recae la mayor responsabilidad en cuanto al funcionamiento del sistema hidráulico de una maquina es la bomba, o bombas. Lo cual no quiere decir que sea el más importante, es en general el que trabaja durante mas tiempo, y por su forma de construcción depende mucho de una buena filtración y cuidado del aceite.

Todos los sistemas hidráulicos siguen una secuencia de operaciones lógica determinada por el tipo de componentes dentro del circuito y de como están interconectados. Sin entrar en detalles de cómo se hizo la detección de fallas de la maquina, digamos que tenemos una sospecha de que la bomba puede estar funcionando mal.

Antes de empezar, se debe obtener la mayor cantidad de información acerca del sistema y en particular de la bomba:

Tipo de motor que mueve la bomba (eléctrico, hidráulico, diesel, gasolina, etc.), potencia y velocidad de rotación o RPM. Temperatura a la que trabaja el sistema

Tipo de bomba (engranajes, paletas, pistones, etc.), caudal que debe suministrar sin presión, caudal a la presión de trabajo, máxima presión admisible. Diámetro recomendado por el fabricante para la succión y descarga, para comparar con lo actual.

Hay filtro de succión? , que tipo (interno, externo, micrones), by pass (válvula que se abre cuando el filtro esta tapado).

Altura del tanque con respecto a la bomba (arriba, nivel o debajo). Nivel del aceite en el tanque.

Sobra decir que todos estos datos le van a ayudar a interpretar los resultados de la prueba, para no tener duda alguna.

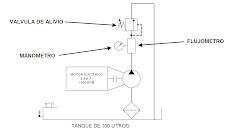

Usando un flujometro, un manómetro y una válvula de alivio, debemos hacer el siguiente arreglo:

Despues debemos empezar a cerrar la válvula de alivio y debemos ver como la presión en el manómetro va subiendo. Cuando lleguemos a la presión de trabajo, tomamos lectura del caudal y lo comparamos con el sugerido por el fabricante. La diferencia entre el flujo sin presión y el flujo con presión nos da una idea de la eficiencia volumétrica de la bomba. Valores por debajo de 80% son considerados bajos y la bomba debería reemplazarse.

Ahora miremos otros factores.

Si en el momento de tomar el primer flujo, el valor tomado es menor del supuesto sin presión, debemos tomar en cuenta que esto puede ser debido a que la bomba esta succionando aire a través de la succión o a través del sello del eje. De la cantidad de aire que este succionando va a depender que tan bajo el flujo vaya a ser.

Otro problema que puede hacer que la lectura del flujo sin presión sea mas bajo es el debido a una restricción en la succión de la bomba, que ocasiona un vacío excesivo en la succión que genera el fenómeno que se conoce como CAVITACION. Este fenómeno se puede confirmar con un vacuometro colocado a la entrada de la bomba lo más cerca posible.

Resumen. Si la bomba no tiene problemas relacionados con la succión, tales como aireación o cavitacion, con el flujometro tenemos certeza de 100% sobre el estado de la bomba. Si tenemos dudas con la succión, hay que resolver esos problemas antes de medir el caudal en la bomba para tener la máxima certeza.